Da ich letztes Jahr in den Besitz einer wunderschönen Avonds F-15 mit Turbine

gekommen bin, stand die Frage im Raum, weshalb nicht erst mit einem Trainer

das Turbinenfliegen üben, um die F-15 zu schonen? Da Kollege Mailman mit der

P60 Jetmietze in seiner TopRC Cougar leistungsmässig nicht zufrieden war, hat er

diese durch eine stärkere Kingtech Turbine ersetzt. Die Jetcat brauchte einen

neuen Flieger. Was passte besser, als diese mir anzubieten (Besten Dank an

dieser Stelle!), damit sie den entsprechenden Flieger befeuern kann?

Nur – dieser musste noch gefunden werden. Der Markt für diese Schubklasse ist

äusserst dünn. Die Jet Power Messe war auch nicht besonders ergiebig. Kurz vor

der Aufgabe bin ich dann doch noch bei PAF auf die Sting Evo gestossen, der

perfekt zu einer 6kg Turbine passte. Hätte PAF dieses Modell an der Messe

dabeigehabt, ich hätte schon früher zuschlagen können!

Mitte Oktober 2019 durfte ich dann bei der DHL mit einem strahlenden Gesicht

(nein, nicht nur weil ich kurz vorher Tschernobyl besucht habe…) mein Paket

entgegennehmen. Fahren sie doch rüber zur Rampe, haben sie gesagt, das

Paket ist riiiiesig. Ich bin dann rübergelaufen und hab das Paket ein paar

hundert Meter über den Platz getragen….ich wusste ja, dass das Packmaterial

das schwerste daran ist 😉

Kurz darauf habe ich zufällig auf unserem Modellflugplatz erfahren, dass einer

von uns auch schon eine Sting erbaut und geflogen hat. Es war eine

Erleichterung, aus erster Hand zu erfahren, dass das Ding auch gut fliegt und auf

Bautips zurückgreifen zu können.

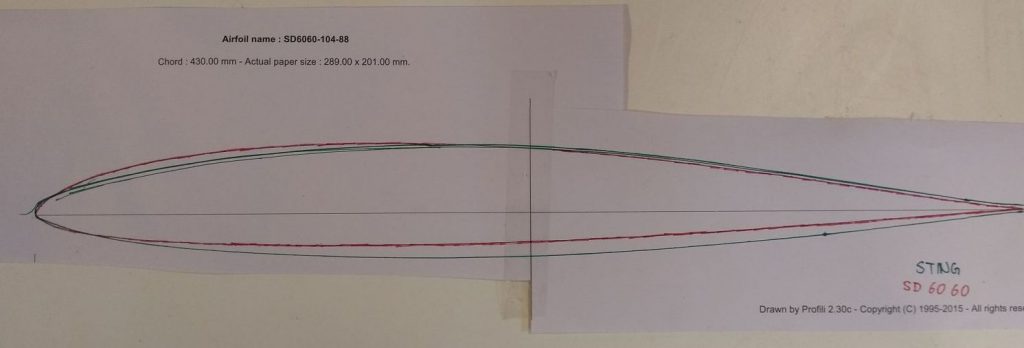

Als erstes fielen mir die komischen Profile auf. Oben die Leitwerke, unten das

Flügelprofil an der Wurzel im Vergleich zu einem SD6060, dass es eigentlich, laut

Modellbeschrieb sein müsste. Da war wohl ein Laminarprofilfanatiker am Werk.

Bisschen optimistisch für unsere Reynoldszahlen, aber naja.

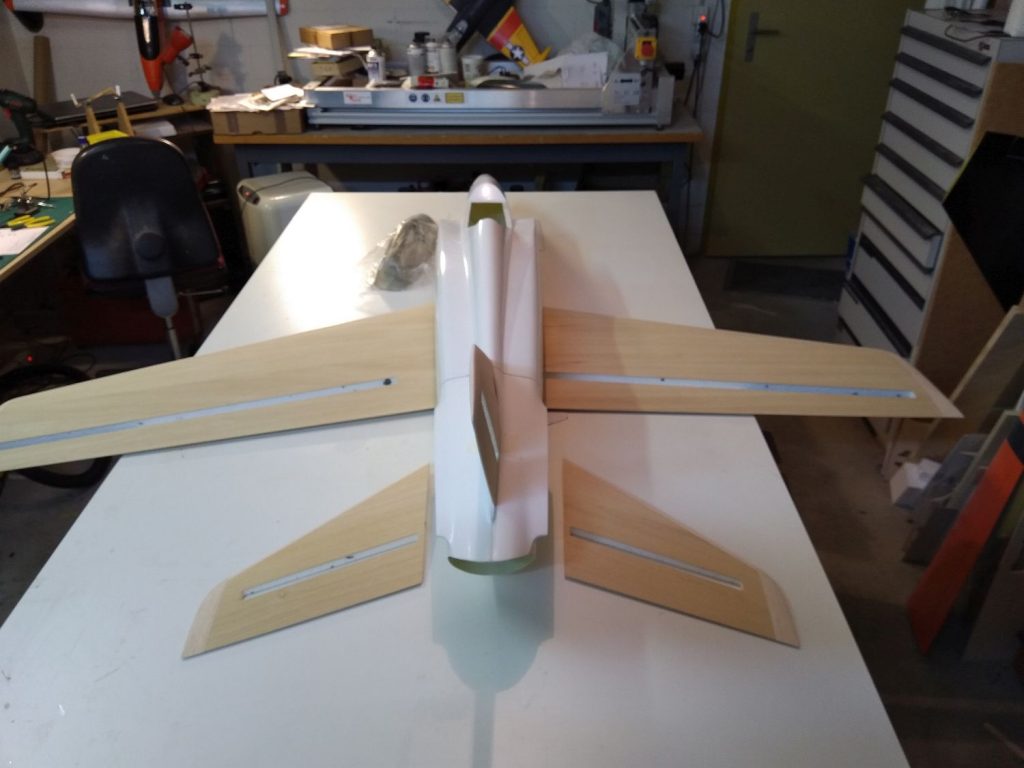

Hier der Bausatzinhalt ohne Spantensatz (den hab ich mitbestellt und der ist

tadellos verarbeitet + passend). Man beachte die fetten Ausfräsungen für die

Verkastungen. Das muss praktisch vollständig mit schwerem Balsa gefüllt

werden. Ein bisschen weniger hätte nicht geschadet. Die Flügel sind perfekt

verarbeitet, die Randbögen und Nasenleisten bereits genau verschliffen.

Zwischen der Beplankung und dem Styrokern befindet sich Glasgewebe! Der

Rumpf ist gefühlt sehr leicht, aber doch fest genug. Leider sind die Nähte etwas

prominent. Die Anleitung ist eher dürftig, aber ausreichend, wenn man schon

das eine oder andere Modell gebaut hat.

Beim Flügel muss noch einiges ausgeschnitten werden, dass er auch unter den

Rumpf passt. Leider passen die Masse der Anleitung nicht zum Rumpf, es fehlen

ca. 8mm. Diese könnte man vorne oder hinten ausschneiden, leider verschiebt

sich somit auch der Schwerpunkt. Das wollte ich schon genau wissen. Nach

Rücksprache mit Peter Adolfs ist die Referenz die kleine Endleistenanformung

am Rumpf, die zur Endleiste passen muss. Somit war der Fall klar, wie die

Ausschnitte zu legen sind. Aufpassen muss man lediglich, dass man nicht die

Rumpfnaht als Referenz nimmt, denn die ist nicht genau mittig.

Die Spalten sind am Leitwerk 16mm, am Flügel 20mm breit. So kann man die

Verkastungsleisten aus 8mm bzw. 10mm Balsabrettchen ausschneiden. Was man

nicht sieht, sind die Ruderseitigen Verstärkungen an den Orten, wo die

Ruderhörner voraussichtlich hinkommen werden. Dazu habe ich etwas Styro

herausgefräst und einen Balsakeil eingeharzt.

Vor dem Verkasten muss man sich noch Gedanken machen, wie man die Ruder

überhaupt lagert und anlenkt: Keilförmig mit Spalt, Hohlkehle, V-Anschliff, sogar

Spaltklappen? Der Einfachheit halber habe ich mich für klassisch mit Spalt

entschieden, mit Silikonscharnier (ausser beim Seitenruder). Das Modell soll ja

auch mal fertig werden…

Ich bin erstaunt, wie genau ich schleifen kann 😀

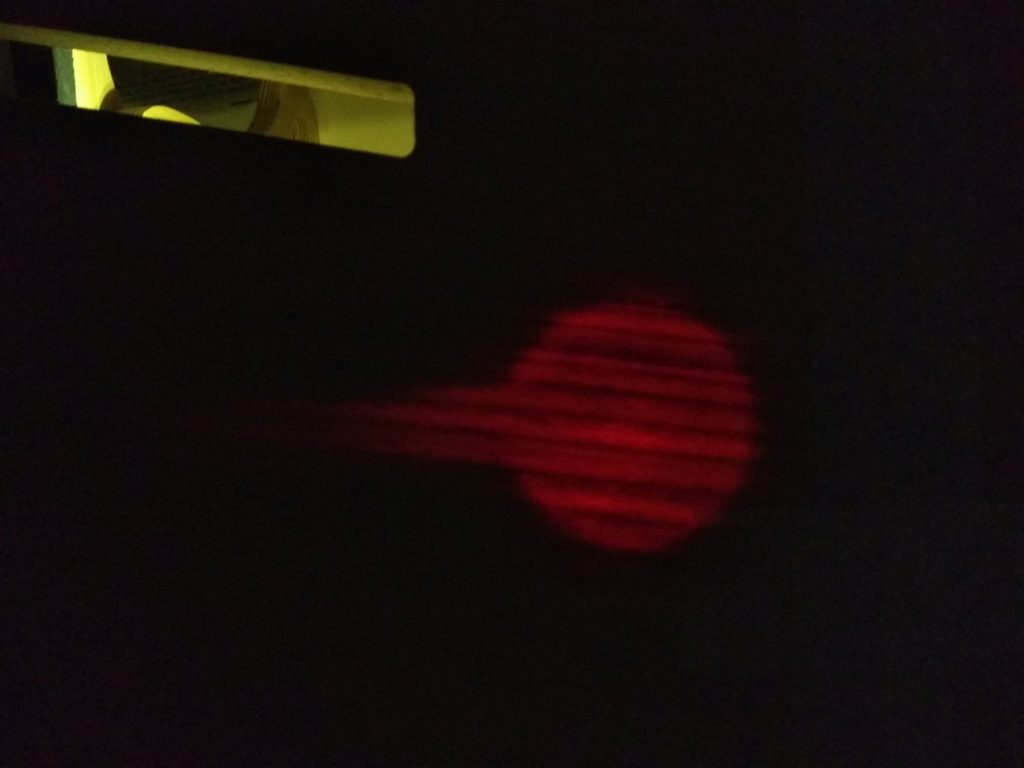

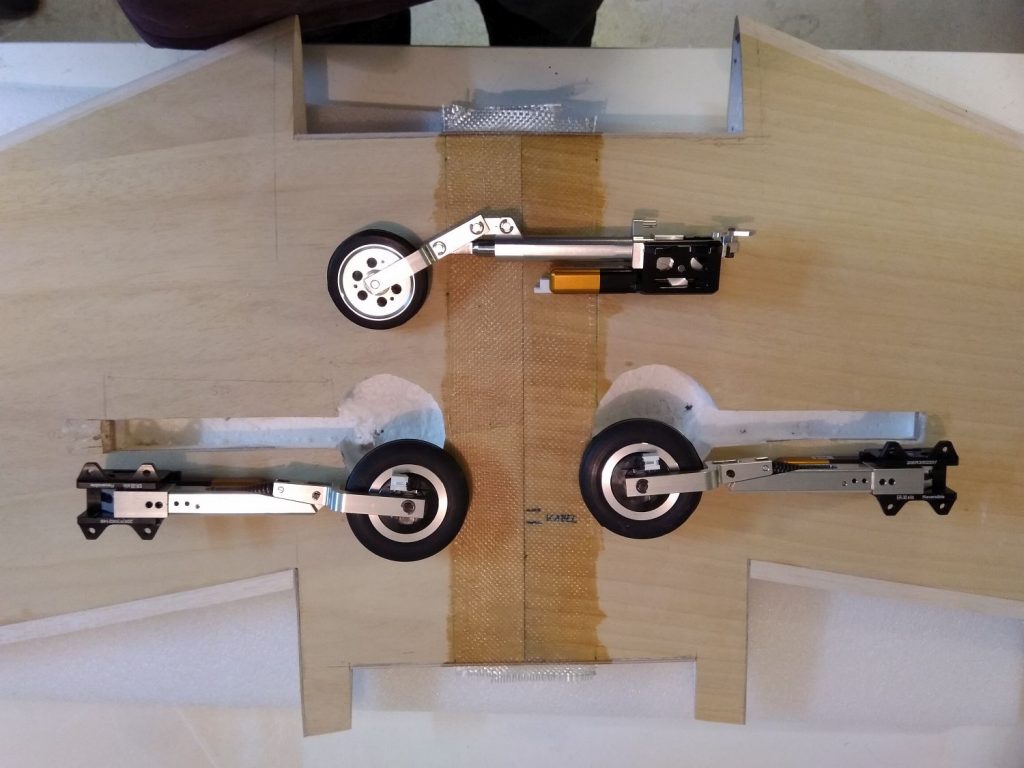

Schon früh wollte ich wissen, wie das Fahrwerk eingebaut werden muss, wo, und

ob da schon Verstärkung drin sind. Die Anleitung schweigt darüber. Immerhin ist

beim Ausschnitt schon ein Teil des Styros draussen, somit konnte ich mit meiner

Turbotaschenampe mit 2,6 Kilolumen den Flügel röntgen, die Konturen

nachzeichnen und ausfräsen.

Apropos Fräsen, ich mach das alles mit einem Dremel und einem

Diamantbeschichteten und Diamantverzahnten 2mm VHM-Fräser. Der geht wie

Butter durch Holz und GFK/CFK, lässt sich leicht freihändig führen und hat wenig

Neigung, auszureissen. Damit schneide ich auch auf der Portalfräse alle

Nichtmetalle.

Natürlich bietet PAF auch ein passendes Fahrwerk an, dessen Qualität sicher

tadellos ist. Allerdings ist es pneumatisch, und das Gefummel mit trennbaren

Schläuchen zum Flügel, Drucktank und Ventilen wollte ich mir ersparen. Somit

musste ich mir eine Alternative suchen, wofür ich erst die möglichen

Einbaumasse benötigte. Nach etwas hin und her war klar, dass die Electron

ER-30 Mechanik gut passen müsste. Da ich keine Musse hatte, alle Teile selbst

zusammenzustellen und am Ende doch das Falsche zu bestellen, habe ich die

Firma Electron (in Spanien zuhause) einfach gebeten, mir was passendes

zusammenzustellen. Nach einem äusserst freundlichen Mailwechsel mit den

Übermittlungen der Abmessungen fand dann, kurz vor dem Covid-19 Shutdown,

ein Paket mit einem Fahrwerkset feinster mechanischer Qualität, den Weg zu

mir.

Bestimmung der Bugradbeinhöhe. Mit der Klarlackbuddel liegt die Rumpfachse

schön waagrecht…

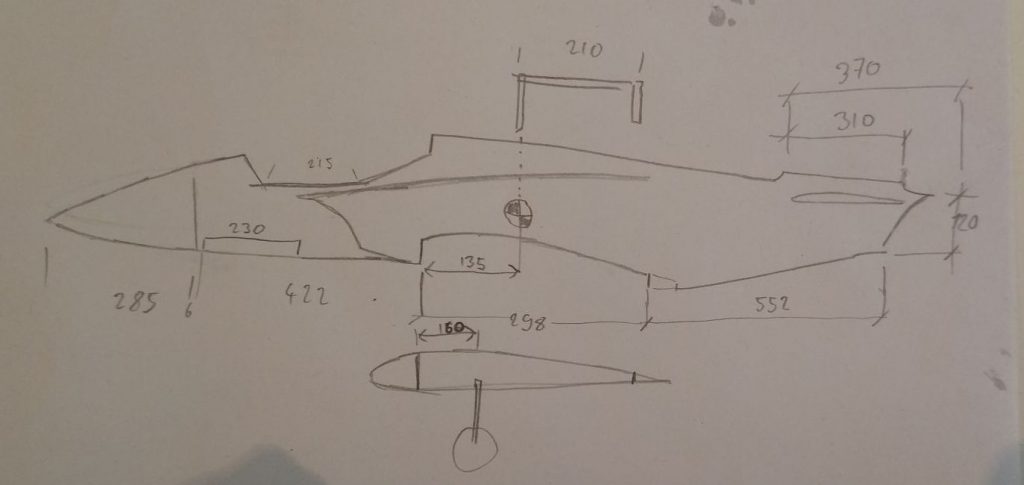

Hier noch ein zusammengesteckter Flieger zur weiteren (fotografischen)

Massbestimmung. Das musste auf dem Rücken geschehen, da sonst der Flügel

runterfällt…

Das ist dabei herausgekommen…

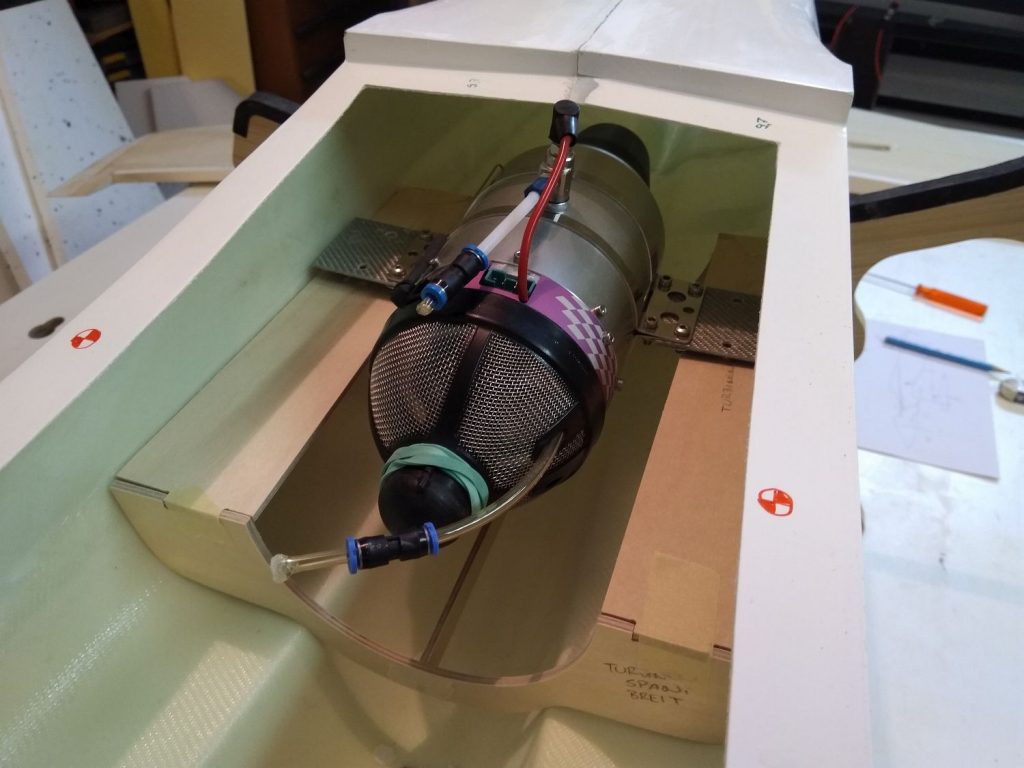

Gleich mal das Düsenbüsi mit ihrem neuen Plätzchen vertraut machen 😀

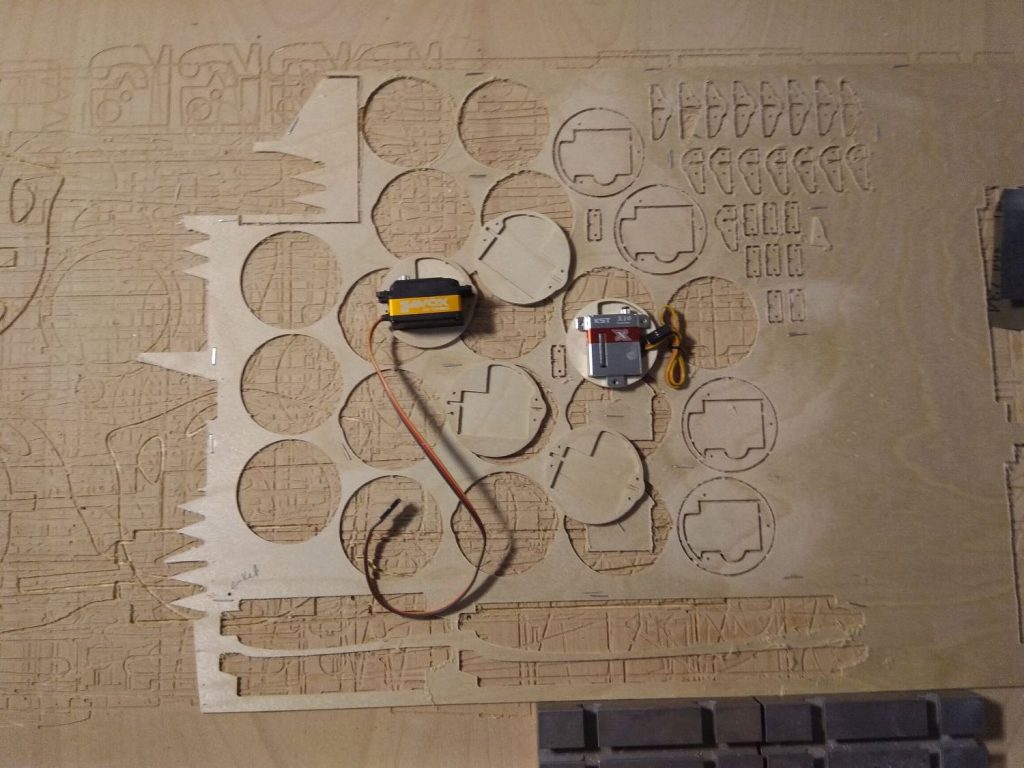

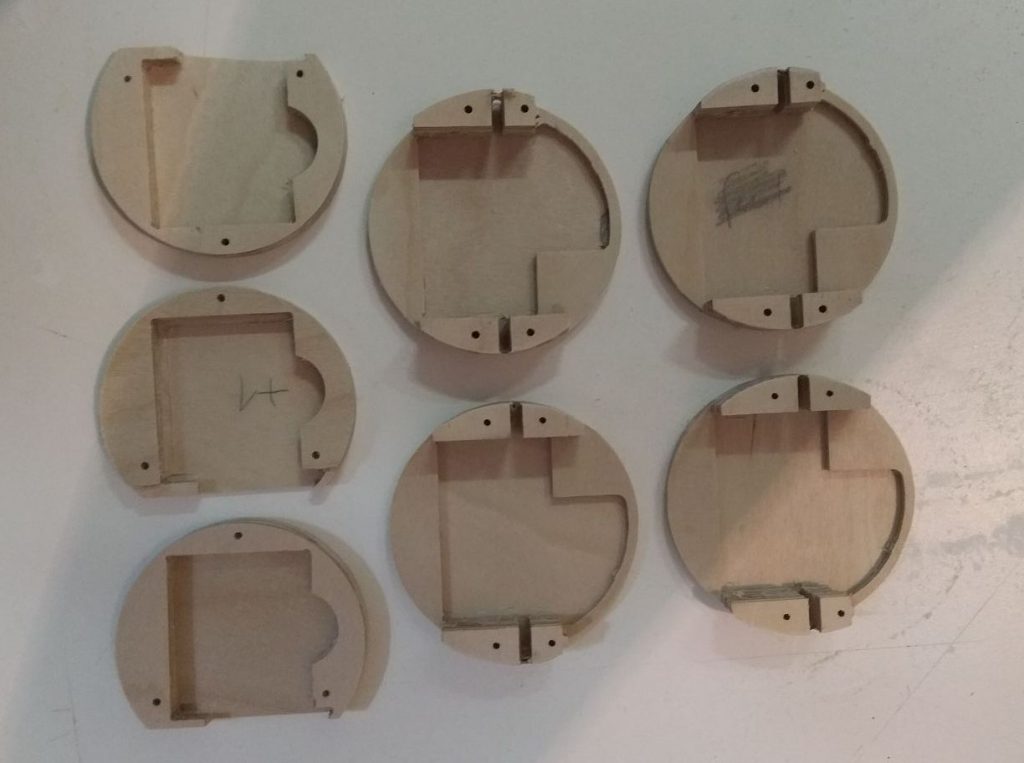

Die Wartezeit kann durch Servohalter fräsen verkürzt werden. Für die Ruder

habe ich jeweils ein KST X10 vorgesehen, für Querruder und Landeklappen

Savöx SV-1254MG. Beide Servos schienen mir ein guter Kompromiss aus Preis,

Gewicht und Leistung. Ausserdem sollten sie HV-tauglich sein.

Mittlerweile sind die Flügel fertig verkastet und an der Verklebung mit 160g

Glasgewebe verstärkt. Was noch fehlt, ist der von PAF vorgesehene Sperrholz-

Holmteil im Schwerpunktbereich. Der kann aber erst eingebaut werden, wenn

die Fahrwerkausschnitte definitiv ausgefräst sind (die müssen noch dem

Elektron-Fahrwerk angepasst werden), denn sonst würde der Holm durch die

Ausschnitte gehen.

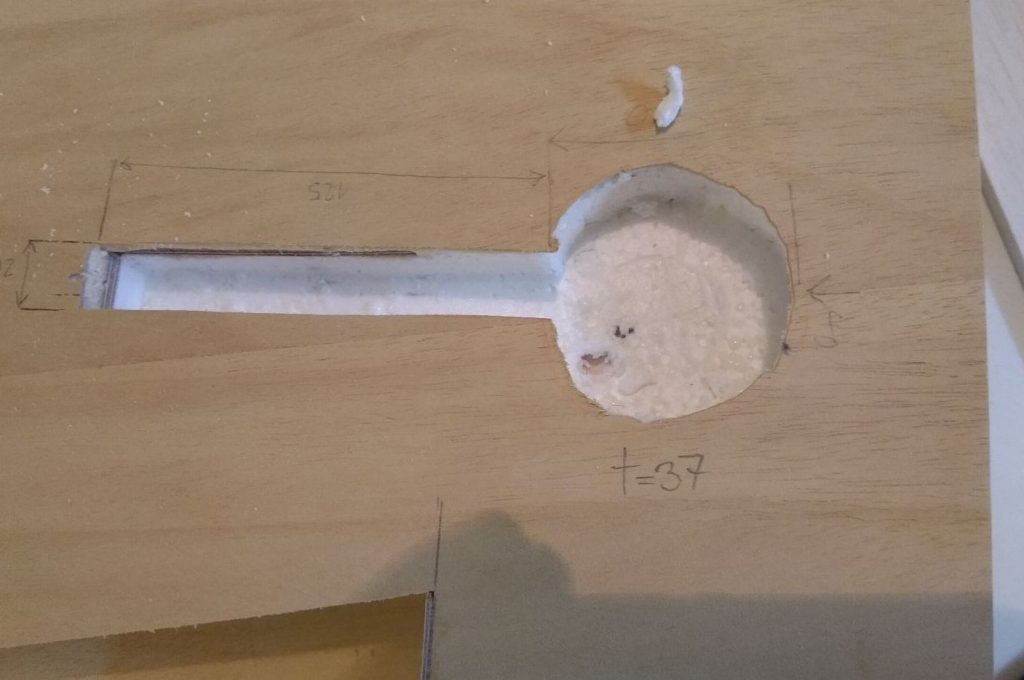

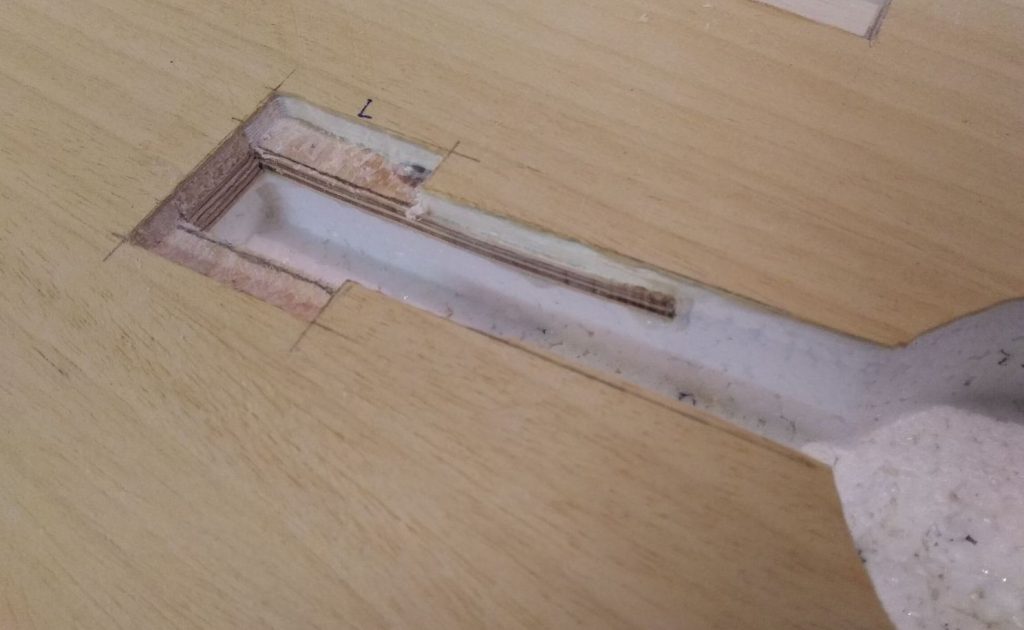

So sieht die freigefräste Fahrwerkhalterung aus. Für das Elektron-Fahrwerk

muss der Schlitz aber noch auf jeder Seite 1mm verbreitert werden, denn die

Mechanik ist etwas breiter. Sie ist auch tiefer, weswegen das Styro noch fast

komplett raus muss.

Passt, wackelt und hat Luft. Jetzt muss noch der Ausschnitt etwas vergrössert werden.

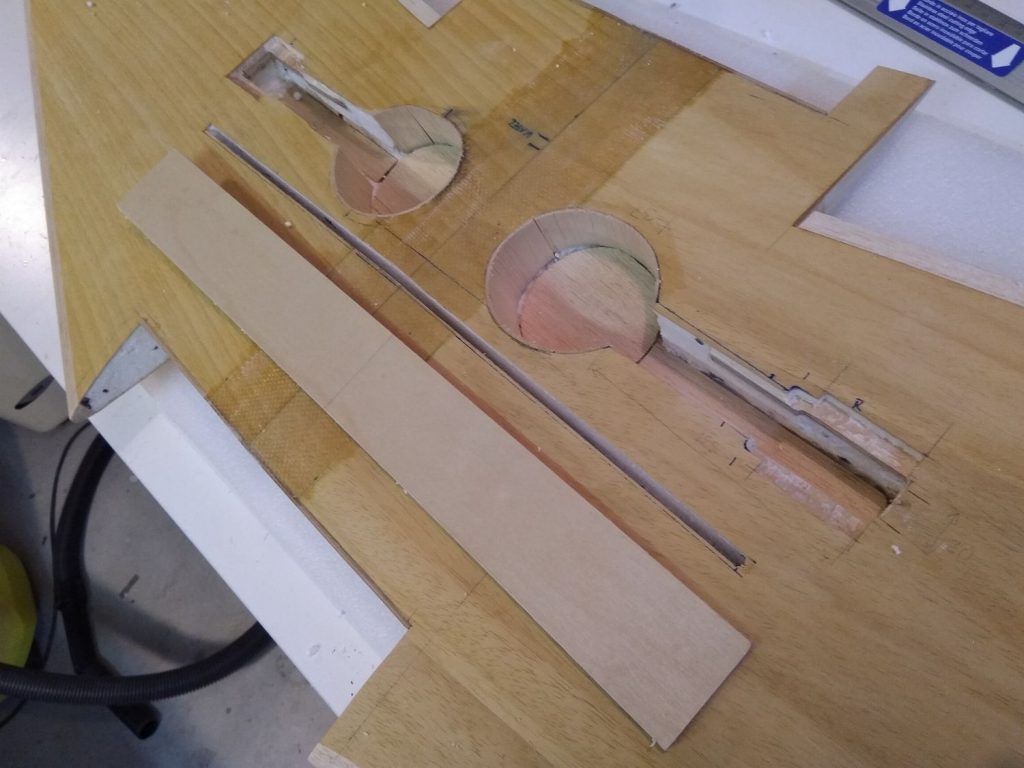

PAF sagt, dass der Sperrholzholm aus 6mm Sperrholz angefertigt sein muss. Als

ich die Platte aus 6mm Flugzeugsperrholz aus meinem Lager in der Hand hatte,

war mir klar, dass bei einem kapitalen Einschlag die Holmbrücke als einziges

Teil ganz überleben würde. Ich habe dann das 5mm Holz genommen und bin

auch da sicher, dass die Kraft, die das Teil aushält, nur teilweise in den Flügel

geleitet werden kann.

Den Ausschnitt in den Flügel habe ich von unten

vorgenommen, auf der oberen Beplankung gibts keinen Ausschnitt, da klebt das

Brett stumpf auf der Beplankung, was optimaler ist als unten. Der Sperrholzholm

ist 400mm breit. Die V-Form habe ich auf der Flügeloberseite abgenommen und

geschliffen, bis es passte. Die V-Form der Unterseite kann man mit dem Bleistift

anzeichnen, wenn man das Brettchen in den Schlitz steckt. Den Schlitz selbst

habe ich mit einer «Kataba Restauro Zugsäge» ausgesägt. Ein geniales Werkzeug,

um Holz und dünnes GFK (zB. Rumpfausschnitte) mit minimaler Schnittbreite

bolzengerade zu trennen. Der Name ist etwas irreführend, man kann auch an

Flugzeugen sägen, nicht nur an Zügen. Haha, Schenkelklopfer (es ist 02:20 Uhr,

sorry). Damit kommt man auch einigermassen sauber und senkrecht durch die

40mm Styropor bis zur Beplankung auf der anderen Seite. Mühsam ist dann

noch das herausklauben der hartnäckig an der Beplankung klebenden

Kügelchen. Die Klebefläche ist da unten dann auch nicht perfekt eben, weshalb

ich noch 2 Rovings zur Überbrückung und reichlich Mumpe (mit der Pipette,

damit sie nicht an den Styrowänden hängenbleibt) dazugegeben habe. Auch auf

der Oberseite habe ich zur Spaltfüllung mit Mumpe und einer Roving gearbeitet.

Auf dem Foto sieht man auch noch, wie ich die Radausschnitte mit leichtem

1,5mm Balsa schon mal etwas verkastet habe, das Styro habe ich nicht so sauber

herausgekriegt 🙁

So schaut das dann fertig und verschliffen aus.

Kurz vor dem Beglasen der Fläche fiel mir noch ein, dass es keine schlechte Idee

wäre, die Verkastung noch ein bisschen zu verstärken, wo die in den Rumpf

greifenden Flügelbolzen hinkommen. Also noch an passender Stelle Beplankung

und Styropor abfräsen und etwas Fleisch in Form von Sperrholz einsetzen und

eben verschleifen und spachteln. Dann konnte die Fläche (Ruder und Leitwerke

schon 2 Wochen zuvor) endlich mit Nitro-Hartgrund gefillert, und dann mit 50g

Glasgewebe eingetucht werden. Jetzt härtet alles aus. Vorweg: Der klappenlose

Flügel ist jetzt 1115g schwer, davon gehen 126g zu Lasten der Glaserei.

Zum Abschluss und Nachtrag noch ein Bildchen des erwähnten Fräsers und der

Säge.