Tag zuvor: Gelege (200g diagonal) ausschneiden. Der Grösse wegen auf dem Flur vor der Werkstatt. Ein Rollmesser tut auch bei unebenem Boden gute Dienste.

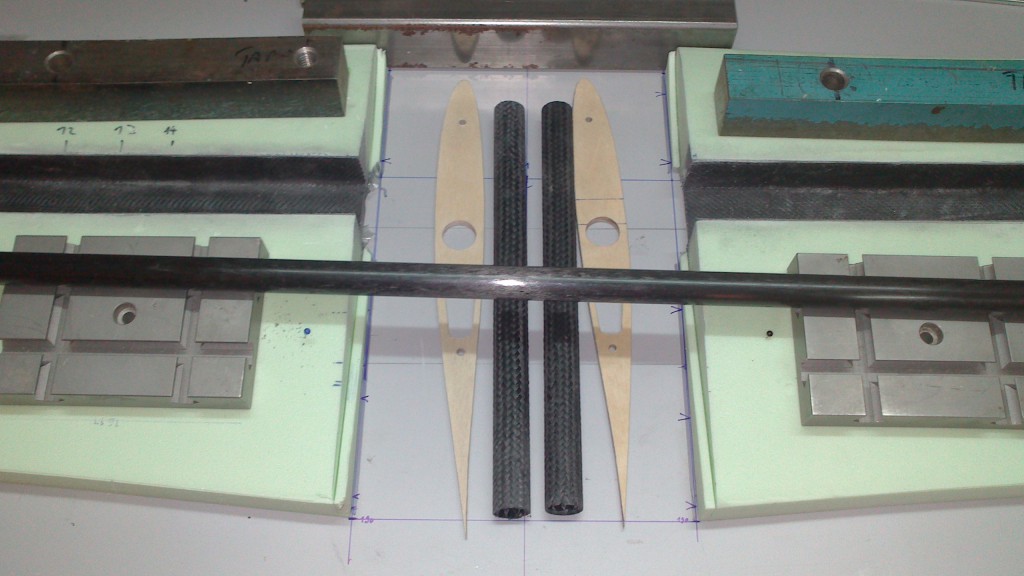

Diagonal ausgeschnittene Streifen 160g Carbon, die mit Sprühkleber um die Nase des Kerns geklebt werden.

Sie werden möglichst früh geklebt und spät mit Harz getränkt, sonst lösen sie sich wieder vom Kern,

was sehr unangenehm werden kann.

und angeklebt…

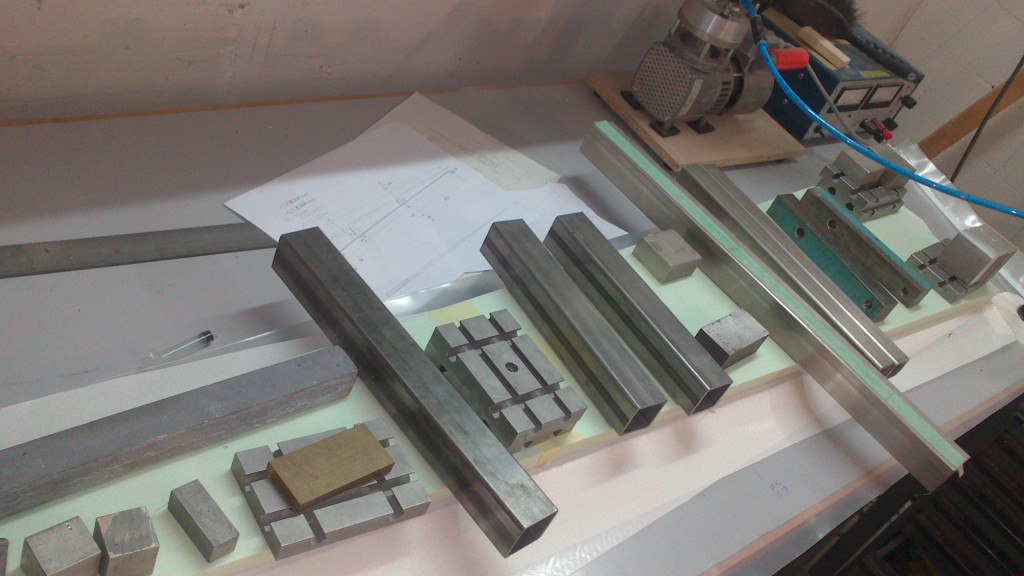

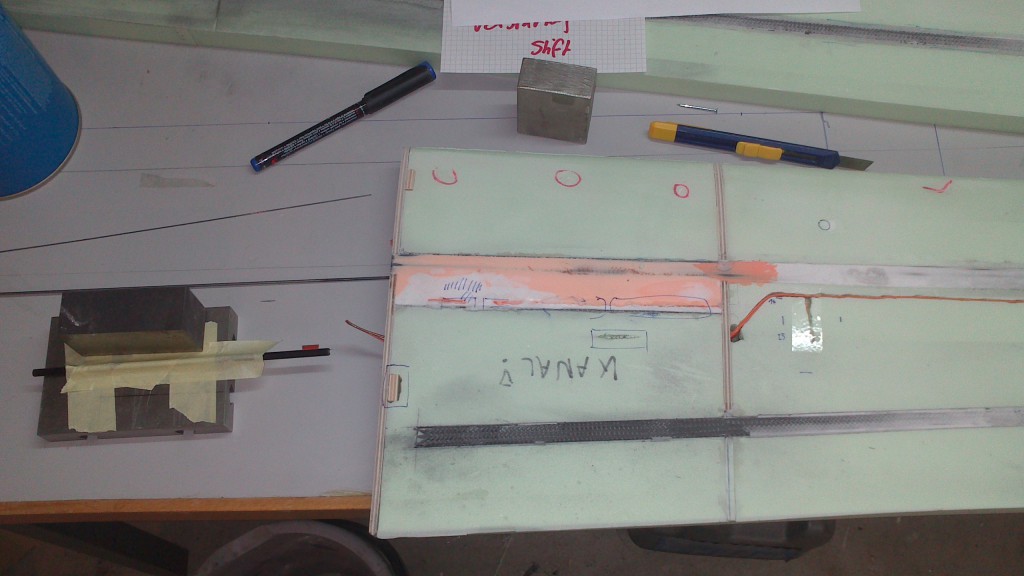

Apropos: Da man später nicht mehr auf den Aufbau des Kerns sieht, nochmals schön rausmessen und

notieren, wo der Rudersteg und die Servoausschnitte hinkommen, sonst kann einiges schief gehen. Ich weiss das, habe ich doch versehentlich schon mal einen Holm angedremelt, weil ich mich vermessen hatte…

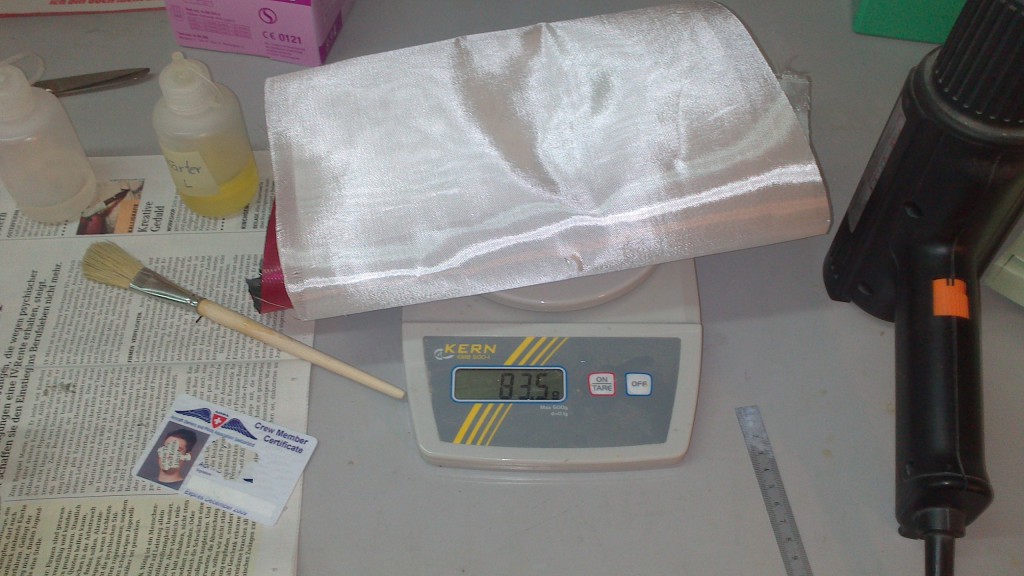

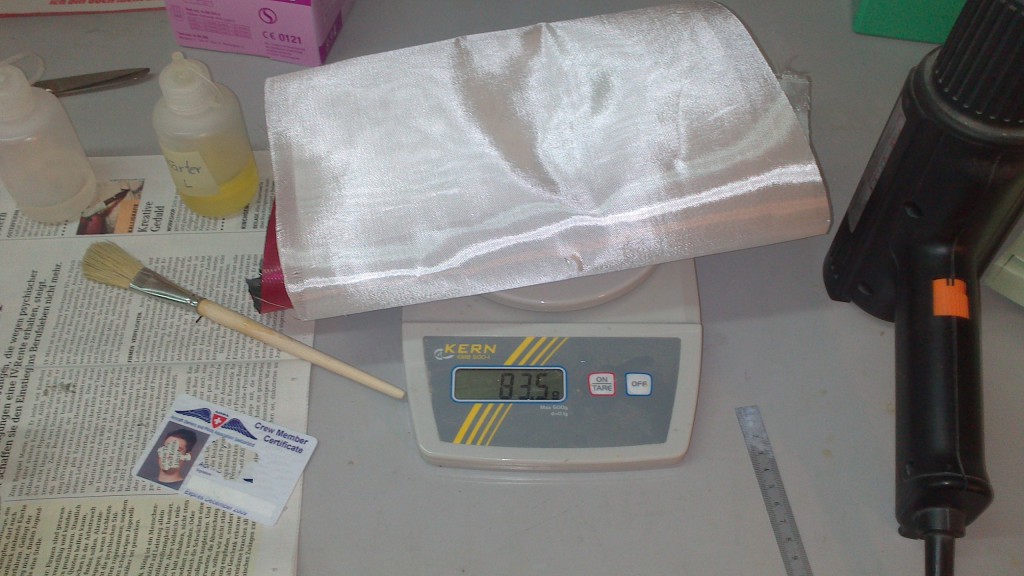

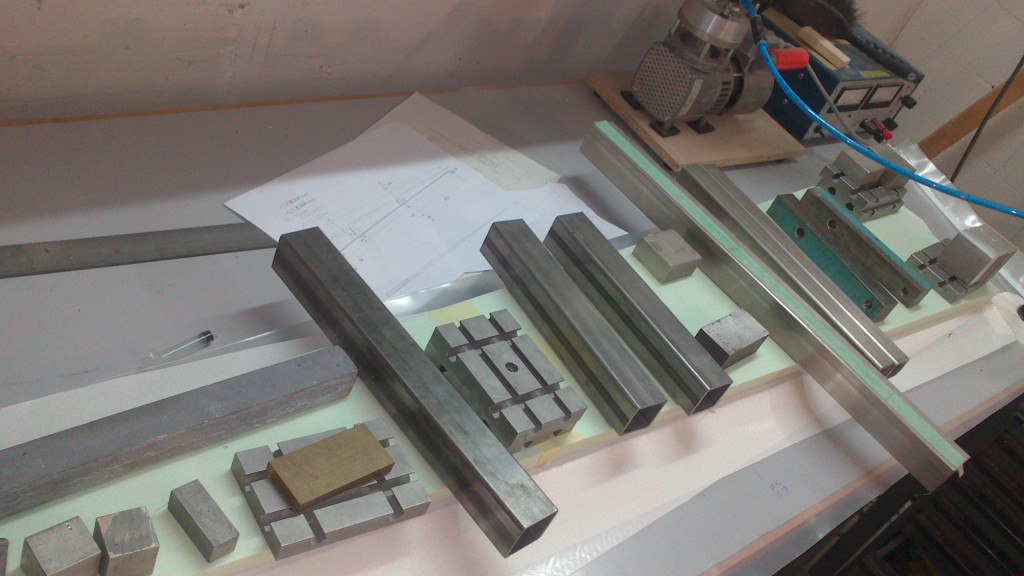

Gewebe pro Seite: 83,5g. Guter Indikator für die benötigte Harzmenge danach. Der Flügel wog vor

dem Bagging 470g. Alte Kreditkarten o.ä. taugen gut, um das Harz später ins Gelege zu streichen.

Mit dem bereitstehenden Heissluftgebläse kann man das Harzgemisch am Ende der Topfzeit wieder

etwas flüssiger machen. Einfach Mischbehälter erwärmen.

Das Mylar habe ich 3 Stunden zuvor mit einer Harz/Tixo Mischung eingestrichen, als Vorgelatersatz.

Ich hatte bei früheren Flächen Probleme mit Pinholes. Wie man Gewebe entlüftet, habe ich noch nie

verstanden/umsetzen können. Deshalb lässt sich das 49g Glas etwas weniger gut auslegen, da es kleben bleibt.

Gewebe satt eingerollt. Besser etwas mehr Harz für eine bessere Oberfläche als später endlos

spachteln und schleifen.

Hier wurde bereits das getränkte Gelege mit der Folie bedeckt. Geht so m.M.n. besser zum positionieren,

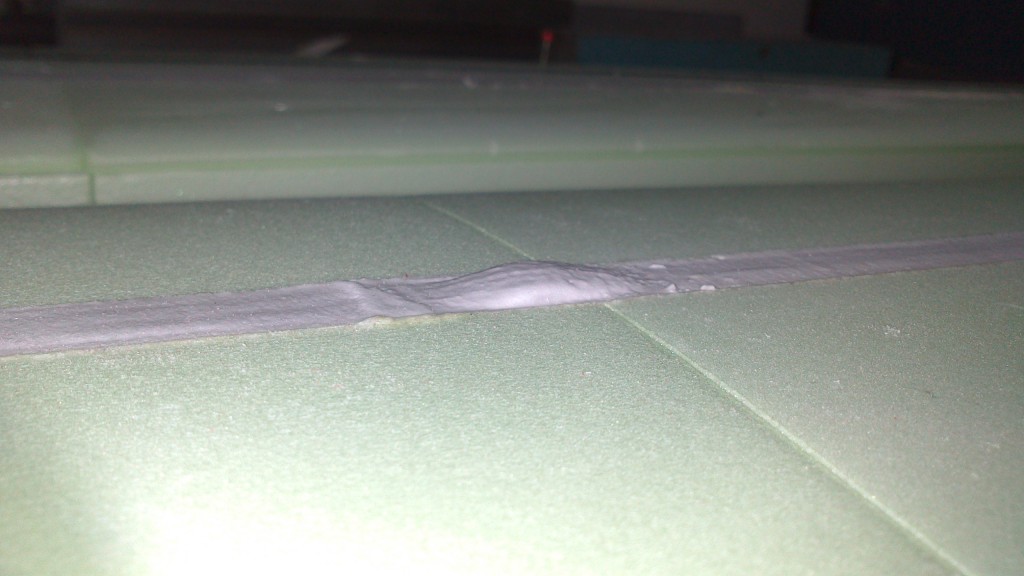

besonders wenn man das Gelege so geizig ausschneidet wie ich. Danach mit einem Tapetennahtroller die

ganze Luft rausdrücken, was mir leider nie zu 100% gelingt.

und umgedreht, nachgetränkt. Jetzt kommt der lästige Part: Das Gewebe der Folie entlang zuschneiden.

Das ginge mit einem grosszügiger geschnittenen Gelege auch besser. Man tut gut daran, die Faserrichtung

beim Schneiden zu beachten, da sich das Gewebe sonst leicht verzieht.

Hier liegt der Kern schon zwischen den Folien. Durch die Harzpanscherei ist nun alles so schmierig,

dass nochmals eine Folie um die fertige Arbeit gelegt wird, damit der Vakuumsack sauber bleibt.

Ich habe den Kern noch mit wenig (schon etwas zäherem) Harz eingepinselt, damit das Gewebe sicher hält.

Da ich nach einem Crash schon eine saubere Delamination vom Kern hatte, denke ich, dass hier die

Verklebung etwas besser sein dürfte. Speziell bei den Holmen und Ruderstegen schadet eine gute

Verbindung zum Gewebe (dessen Harz zu diesem Zeitpunkt schon recht zäh ist) nicht.

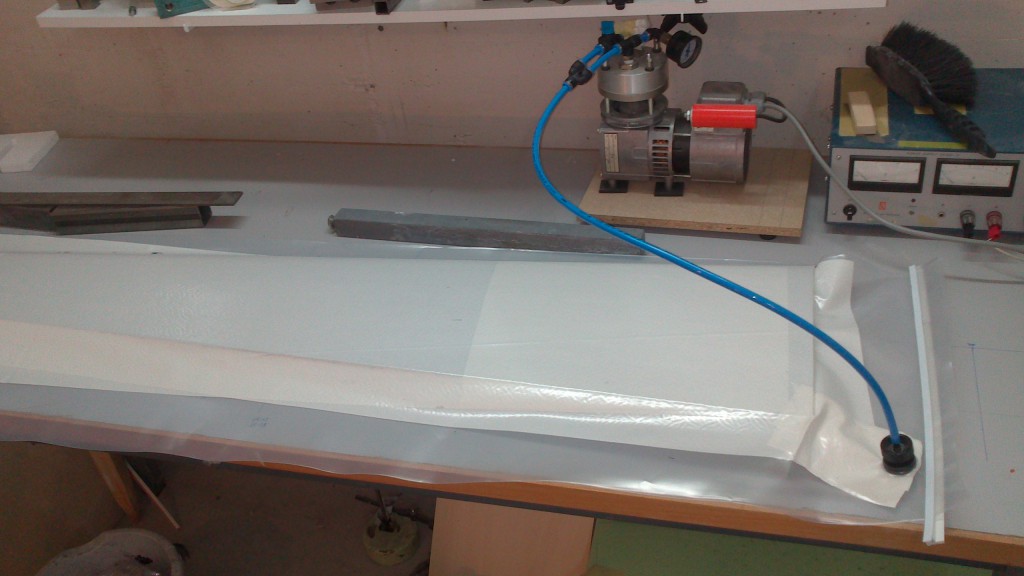

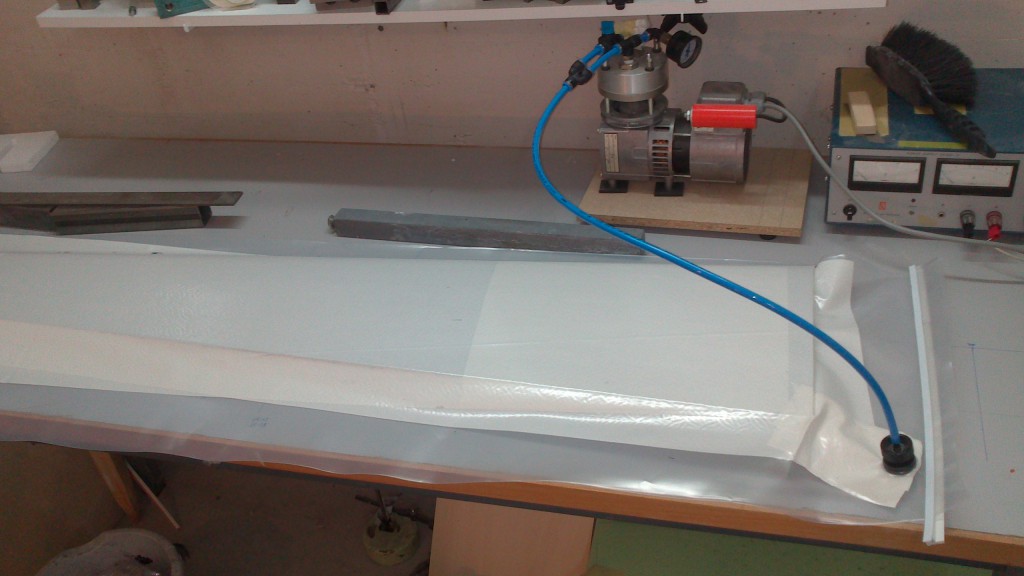

Mit genug Haushaltspapier in den Sack geschoben. Dieses sorgt durch seine Porösität dafür,

dass die Luft über die ganze Länge sauber abgesaugt wird. Oben kommt auch noch eine Lage drauf.

Auf einem anderen Tisch, der absolut eben und sauber sein muss, wird nun in der Negativschale abgesaugt.

Den Verschluss des Sackes habe ich mir aus unserem Labor geborgt, wo wir auch viel mit Säcken und

Vakuum zu tun haben.

das obere Negativ ist draufgelegt und mit allem auffindbaren Gewicht beschwert, um einer Verdrehung

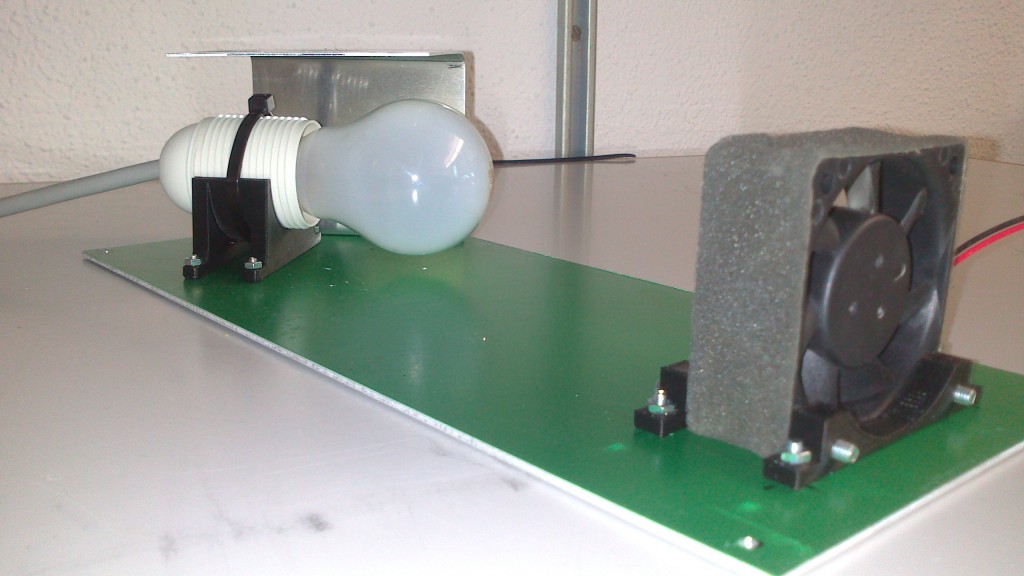

des Flügels beim Aushärten vorzubeugen. Die extra dafür gebaute Heizbox habe ich weggelassen, da sonst

alles etwas gar kompliziert geworden wäre. Die kommt dann später zum tempern drüber, ohne Vakuum.

Nach so viel Mühe möchte man eigentlich nur noch aus der Harzkontaminierten Werkstatt flüchten, die

Maske abziehen und ein Bierchen runterspülen und den Gedanken an die folgende Aufräumerei verdrängen…

Meine Nachbarn mögen mir die laute Pumpe verzeihen, die nun über Nacht läuft.